CAM yazılımı, takım yollarını, post işlemlerini ve simülasyonları nasıl optimize ediyor

Bilgisayar Destekli İmalat (CAM) yazılımları, CNC işlemesini manuel programlamadan çıkarıp; hassasiyet, verimlilik ve tutarlılık sağlayan, bağlantılı bir dijital sürece dönüştürmüştür. CAM yazılımı yalnızca NC programlamanın ötesine geçer — takım yollarını optimize etme, işleme stratejilerini simülasyon yoluyla doğrulama ve tasarım ile kalite süreçlerini üretim yürütmesiyle bağlama yetenekleri sunar.

Siemens NX CAM,bu evrimin önde gelen örneklerinden biridir. Yüksek performanslı parça üretimi için tasarlanan NX CAM, üreticilerin karmaşık işleme operasyonlarını programlamasını, bunları gerçekçi makine simülasyonlarıyla doğrulamasını, entegre postprocessing ile hassas NC kodu oluşturmasını ve basit prizmatik parçalardan karmaşık çok eksenli serbest yüzeylere kadar optimize edilmiş takım yolları üretmesini sağlar. Bu sayede hatasız işleme, yeniden işleme ihtiyacının ortadan kaldırılması, pazara sunma süresinin hızlanması ve yüksek kaliteli parçaların tutarlı şekilde üretilmesi mümkün olur.

Bu temel yeteneklerle NX CAM gibi CAM yazılımları, CNC programlamanın her aşamasını destekler. Takım yolları ve NC kodu üretmenin ötesinde, daha akıllı, daha hızlı ve daha güvenilir programlama için gereken işlevselliği sağlar. Bu işlevler arasında takım yolu oluşturma, takım yönetimi, makine simülasyonu, entegre postprocessing ile yapay zekâ ve otomasyon kullanımı yer alır — modern CNC programlamasında her birinin nasıl rol oynadığını aşağıda inceleyebilirsiniz.

1. Daha Akıllı Takım Yolu Stratejileri

Her işleme süreci şu soruyla başlar: Takım, malzemeyi nasıl kesmeli? İşte takım yolu stratejilerinin en önemli olduğu nokta burasıdır.

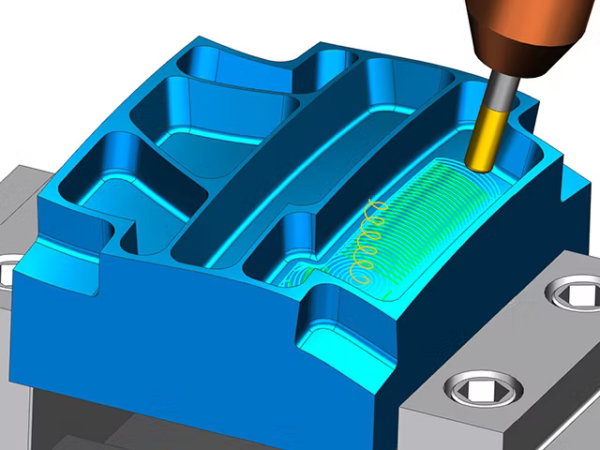

Modern CAM yazılımlarıyla birlikte takım yolları artık ekrandaki çizgilerden ibaret değildir — kesme hızını, yüzey kalitesini ve takım ömrünü dengeleyen akıllı yollar hâline gelmiştir. NX CAM, bu dengeyi mümkün kılar; parça geometrilerini otomatik olarak algılar, doğru işleme stratejisini uygular ve gerçek takım verilerini kullanarak verimli ve hassas takım yolları oluşturur.

Bu süreci mümkün kılan bazı temel yetenekler şunlardır:

- Otomatik özellik tanıma: Delik, cep gibi parça özelliklerini otomatik olarak algılar ve uygun işleme stratejisini anında uygular.

- Dahili takım kütüphaneleri: Gerçek kesici ve tutucu verileri, takım yolu hesaplamalarının doğru ve güvenilir olmasını sağlar.

- Esnek programlama: Büyük hacimli kaba işlemeden yüksek hassasiyetli finişe kadar, takım yolları hem hız hem de kalite gereksinimlerine göre ayarlanabilir.

Sonuç olarak, daha az manuel kodlama, daha az hata ve daha fazla işleme optimizasyonu için ayrılan zaman elde edilir.

2.Takım Yönetimi: Hataları ve Yeniden İşlemeyi En Aza İndirme

Etkili takım yolları, doğru takım verilerine bağlıdır. Bu veriler olmadan, en gelişmiş işleme stratejileri bile hatalara, gecikmelere ve yeniden işlemeye yol açabilir. Modern CAM yazılımları bu sorunu, tüm detayları tutarlı ve bağlantılı şekilde yöneten entegre takım kütüphaneleri sunarak çözer.

Bu kütüphaneler:

- Kesiciler, tutucular ve fikstürler hakkında ayrıntılı bilgileri depolar,

- Simülasyonların gerçek işleme koşullarıyla birebir uyumlu olmasını sağlar,

- Tasarım değişikliklerinde takım yollarını otomatik olarak günceller; hataları ve yeniden işlemeyi azaltır,

- Farklı makineler ve kurulumlar arasında tutarlılığı korur,

- Tedarikçi kataloglarından takım verilerini hızlıca içe aktarır,

- Programlama ve üretim süreçlerinde yüksek verimliliği sürdürür,

- Parça tasarımları değişse bile güvenilir ve tekrarlanabilir işleme olanağı sağlar.

3. Makine Simülasyonu: Kesime Başlamadan Önce Takım Yollarını Doğrulama

En dikkatli şekilde programlanmış bir takım yolu bile, süreç doğrulanmadığında başarısız olabilir. CNC işlemedeki en büyük risklerden biri, test edilmemiş bir programı çalıştırmaktır — tek bir hata parçaya, takıma veya hatta makineye zarar verebilir. Makine simülasyonu, programcıların takım yollarını gerçek makinenin dijital bir kopyasında test etmelerine olanak tanıyarak bu riski ortadan kaldırır. NX CAM gibi CAM yazılımları, kullanıcıların takım yollarını tam G-kodu seviyesinde simüle etmesine, çarpışmaları tespit etmesine ve ilk kesimden önce malzeme kaldırma sürecini görselleştirmesine imkân tanır.

Temel yetenekler:

- G-kodu tabanlı simülasyon: Simülasyonlar, CNC’de çalışacak olan tam kodu kullanarak yürütülür.

- Çarpışma tespiti: Tüm eksenler, miller ve fikstürler kontrol edilerek çarpışma riski en aza indirilir.

- Malzeme kaldırma görselleştirmesi: Stok malzeme katman katman gösterilerek işlenmemiş bölgeler kolayca fark edilir.

İşlemleri dijital ortamda simüle etmek, deneme kesimlerinin sayısını azaltır, kurulumları hızlandırır ve ilk kesimin doğru olmasını sağlar — böylece zaman, malzeme ve takım maliyetlerinden önemli ölçüde tasarruf edilir.

4. Tasarım, İşleme ve Kaliteyi Eş Zamanlı Tutacak Entegrasyon

Gelişmiş CAM yazılımları, CAD ve PLM sistemleriyle doğrudan entegre çalışarak üretim süreci boyunca güncellemelerin sorunsuz bir şekilde akmasını sağlar. NX CAM, NX CAD, Teamcenter ve Opcenter ile bağlantı kurar; ayrıca CNC kontrol üniteleriyle de arayüz oluşturabilir. Böylece tasarım, takım yolları ve üretim yürütmesi dijital bir bağ (digital thread) üzerinden birbirine bağlanır. Bu entegrasyon sayesinde, tasarım güncellemeleri otomatik olarak işleme planlarına yansır, ölçüm ve kalite geri bildirimleri takım yollarını gerçek zamanlı olarak ayarlayabilir ve farklı lokasyonlardaki ekipler en güncel parça verisi üzerinde birlikte çalışabilir.

Temel avantajlar:

- Her zaman güncel: Tasarımlar değiştiğinde takım yolları otomatik olarak güncellenir; manuel müdahale gereksinimi ortadan kalkar.

- Kapalı döngü geri bildirim: Ölçüm sonuçları doğrudan işleme ayarlarına entegre edilir, bu da hataları ve yeniden işlemeyi azaltır.

- Lokasyonlar arası iş birliği: NX X Manufacturing gibi bulut tabanlı çözümler, programcıların ve mühendislerin senkronize çalışmasını sağlayarak üretim noktaları arasında kalite tutarlılığı oluşturur.

Tasarım, işleme ve kalite süreçlerini birbirine bağlayan bu yetenekler, hataları azaltır, verimliliği artırır ve üreticilerin yüksek kaliteli parçaları daha hızlı ve güvenilir şekilde teslim etmesine olanak tanır.

5. Postprocessing ve Simülasyon: Takım Yolundan Makinede Hazır Koda

Takım yolları, yalnızca CNC makinelerinde doğru şekilde çalıştıklarında değer kazanır. Postprocessing, bu takım yollarını makineye hazır NC koduna dönüştürür. NX CAM, bulut tabanlı bir postprocessor ve makine kiti kütüphanesi olan Post Hub’ı kullanarak; CNC makine verilerini, takım bilgilerini ve kontrol ayarlarını bir araya getirir ve doğrulanmış, üretime hazır NC programları oluşturur.

Neden önemlidir:

- Doğru NC kodu: Post Hub ve SMKS kaynaklarını kullanarak belirli kontrol ünitelerine özel, makineye hazır programlar üretir.

- Simülasyon destekli doğrulama: Takım yollarının ilk kesimden önce doğru şekilde çalıştığını garanti eder.

- Azaltılmış kurulum hataları: Makine simülasyonu ile entegrasyon, programlama ve işleme arasındaki uyumsuzlukları en aza indirir.

Doğrulanmış postprocessor’lar, makine kitleri ve simülasyonu birleştirerek, üreticiler NC programlarının ilk kesimde doğru çalışmasını sağlar, maliyetli yeniden işlemeleri azaltır ve hassas, yüksek kaliteli parçaların üretimini hızlandırır.

6. Yapay Zekâ ve Otomasyon: Daha Akıllı CNC Programlama

CNC programlamanın bir sonraki aşaması, yapay zekâ (AI) ve otomasyon tarafından dönüştürülüyor. Artık her parametrenin manuel olarak tanımlanması yerine, akıllı yetenekler rutin görevleri üstleniyor ve içgörüler sunarak mühendislerin strateji ve verimliliğe odaklanmasını sağlıyor. Bu işlevlerin bir kısmı hâlihazırda NX X Manufacturing Copilot içinde yer alıyor; yapay zekâ, programlama kararlarını yönlendiriyor, optimize edilmiş kesme stratejileri öneriyor ve tekrarlayan adımları otomatikleştiriyor.

Yapay zekâ CNC programlamayı nasıl geliştirir:

- Optimize edilmiş kesme stratejileri: Yapay zekâ, parça geometrisi ve işleme hedeflerine göre verimli takım yolları önerir.

- Otomatik programlama adımları: Tekrarlayan işlemler otomatik olarak gerçekleştirilir; bu da zamandan tasarruf sağlar ve hata oranını düşürür.

- Tahmine dayalı içgörüler: Yapay zekâ takım aşınmasını öngörebilir, ilerleme ve devir hızlarını ayarlayabilir, kaliteyi koruyacak stratejiler önerebilir.

Yapay zekâ ile otomasyonun birleşimi, üreticilerin manuel çabayı azaltmasına, ilk kesimde doğruluk oranını artırmasına ve yüksek kaliteli parçaların üretimini hızlandırmasına yardımcı olur — mühendislerin odağını ise inovasyon ve süreç iyileştirmeye yönlendirir.

7. Sonuç

Parça üreticileri için CAM yazılımı, yalnızca programlama ve takım yolu oluşturmanın çok ötesine geçer — tam kapsamlı bir üretim çözümü sunar. Siemens NX CAM, basit prizmatik parçalardan karmaşık serbest yüzeylere kadar her şeyi kapsayan gelişmiş takım yolu stratejileri, gerçekçi makine ortamlarında işleme doğrulaması yapan makine simülasyonu, tasarım ve üretim verilerini tutarlı tutan kesintisiz bağlantı, ve farklı CNC makineleri için doğru, üretime hazır bulut tabanlı postprocessing özellikleriyle bu yetenekleri destekler. Tüm bu özellikler bir araya geldiğinde, üreticiler karmaşık işleme operasyonlarını güvenle programlayabilir, tasarımlar değişse bile doğruluğu koruyabilir ve hata ile yeniden işleme riskini en aza indirebilir.

İster dar toleranslı havacılık bileşenleri, ister karmaşık yüzeylere sahip otomotiv kalıpları, isterse karmaşık geometrilere sahip tıbbi cihazlar üretiliyor olsun — NX CAM, günümüzün rekabetçi parça üretim ortamında gereken hassasiyet, tutarlılık ve güvenilirliği sağlar.